言語

2025.05.29

2025.05.29

業界のニュース

業界のニュース

1:隠された腐食のリスクの信頼性を脅かす ワンストップ抵抗溶接機

1.1:自動化は効率をもたらします - しかし、構造的な弱点も隠します

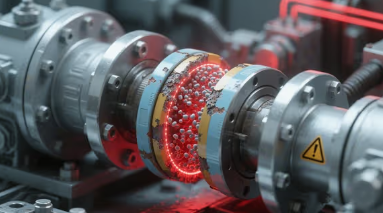

ワンストップ抵抗溶接機がシームレスな自動化と高精度の統合で最新の製造に革命をもたらすにつれて、それらの複雑な構造設計は、しばしば見落とされがちな脆弱なポイントを導入します。フランジ接続、ガスケットシール、および機械的ジョイント - 安定性を高めるように設計されています - 積極的な作業環境では腐食の影響を受けやすい隙間を意図せずに抱きしめます。

1.2:塩化物イオンの蓄積は、ギャップを腐食インキュベーターに変えます

湿気または化学的に攻撃的な産業環境では、洗浄剤、潤滑剤、または大気自体からの塩化物イオンがこれらの構造的な隙間に浸透する可能性があります。これらの狭い空間内の換気が不十分で、流れが制限されているため、イオンは分散するのではなく蓄積します。これにより、腐食誘導剤が集中できる局所環境が作成されます - 隙間腐食を開始するための完璧な繁殖地を形成します。

1.3:顕微鏡的ギャップ、溶接システムの完全性における巨視的リスク

これらの隙間は肉眼ではほとんど見えないかもしれませんが、それらの結果は何のものでもありません。これらのギャップ内で腐食が開始されると、損傷は長期間検出されないままになる可能性があります - マシンを妥協するまで 」 s動作安定性。ガスシーリング、冷却効率、負荷を負担する完全性が最も重要な溶接システムでは、このような隠れた腐食は深刻な安全性、品質、およびメンテナンスリスクをもたらします。

2:パッシベーションフィルムに対する塩化物イオン攻撃は、隙間腐食の加速を引き起こす

2.1:ステンレス鋼 」 S防御は、塩化物が飽和した隙間で失敗します

耐性溶接機のステンレス鋼成分は、耐食性のために受動的酸化物フィルムに依存しています。ただし、塩化物イオン濃度が増加する隙間では、この保護層は化学的に損なわれています。攻撃的なイオンは、フィルム上のマイクロデフェクトを選択的に攻撃します - 脱臼や粒界など - その安定性を損なう。

2.2:ローカライズされたフィルムの内訳は、鋼を未確認の電気化学反応にさらします

不動態化フィルムが故障すると、下にある金属は化学的に活性な酸素枯渇した微小環境にさらされたままになります。ここで、ステンレス鋼は電気化学セル内のアノードとして動作し、溶解を加速します。その結果、腐食だけでなく、隙間腐食メカニズムに固有の迅速かつ自立する分解プロセスが生じます。

2.3:初期ダメージマスクの不可視性構造損失を深める

一般的な表面腐食とは異なり、隙間腐食が始まり、内部的に広がります。限られた空間内に電気化学勾配を形成し、表面検査を介して検出することを困難にします。視覚的な兆候が現れる頃には、かなりの内部薄化または構造的衰弱がすでに発達している可能性があり、溶接システムの長期的な機能を脅かしています。

3:腐食チャネルの妥協構造、シール、および溶接操作の安全性

3.1:進行性の薄くは、機械的な負荷を負担する容量を損ないます

隙間の腐食が進むにつれて、細長い腐食チャネルは金属粒構造に沿って伸び、材料の奥深くに浸透します。この漸進的ではあるが容赦ない材料の損失は、フレームやアームなどの負荷をかける部分の横断的厚さを減らし、機械的変形、潜在的な亀裂、および動作ストレス下での最終的な構造的障害の増加につながります。

3.2:シールの故障により、冷却とシールドシステムの誤動作が発生します

隙間腐食の影響は、機械的損傷を超えています。また、コンポーネント間のシーリングを破壊し、シールドガスと冷却液の漏れにつながります。精密溶接では、軽度のシールドガス損失でさえ酸化、多孔性、溶接欠陥をもたらす可能性があります。同様に、侵害されたクーラントフローは、電極や変圧器などの内部部品を過熱および熱分解にさらします。

3.3:大惨事へのエスカレート:火、爆発、毒性の危険

最悪のシナリオでは、可燃性ガスや有毒な化学物質などの漏れのある媒体が人事や施設に即座にリスクをもたらします。小さな隙間がトリガーされた漏れは、火災、爆発、化学物質への曝露を含む本格的な安全事故にカスケードすることができます。早期発見と介入がなければ、顕微鏡的腐食として始まるものは、主要な産業事故で頂点に達する可能性があります。